整车开发周期对产品投放市场的时机有着决定性的影响,但从产品规划直至投放市场,是一个冗长复杂的过程。整车研发流程最长需要经历57个月,主要包括部件研发及集成、系统验证及汽车制造和质量控制。制造工作中最耗时的工作就是工装设备的制造以及模具的开发,时间前后加起来要接近一年。

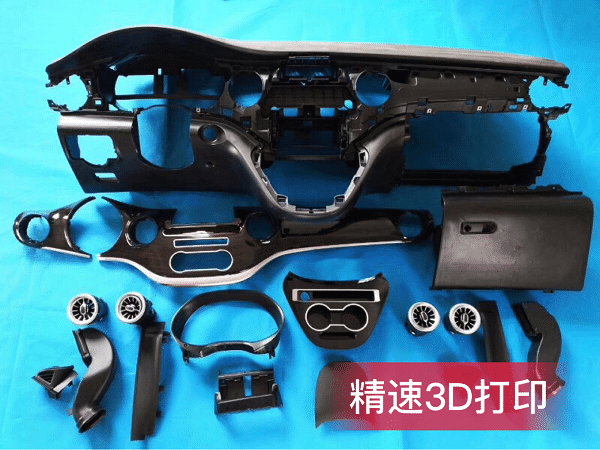

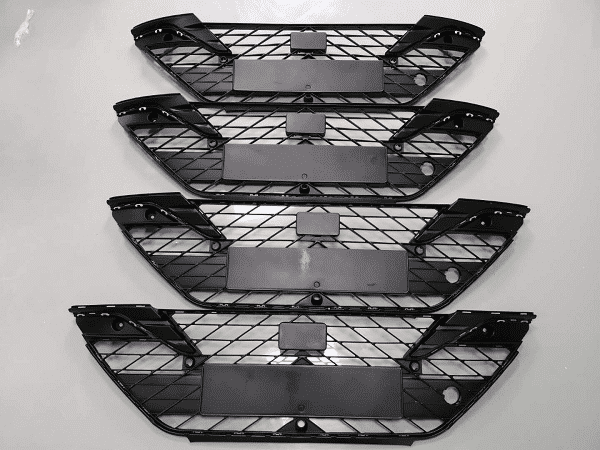

3D打印技术优势在于能快速更改设计差错、提高生产效率、降低开发成本。相较于传统的模具开发,以及锻造、铸造等复杂的工艺,简化了中间环节,缩短开发周期。相对于传统工艺制作模具的开发周期,3D打印时间大幅缩短。

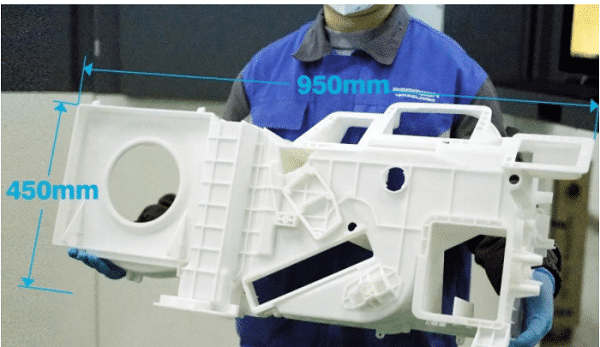

汽车空调HVAC塑料壳体及风道,是汽车车身内饰中比较大的塑料零部件,它起着承载或装配其他零部件的作用,对于其强度、耐冲击、耐高温及腐蚀等要求比较严格,是HVAC中比较重要的零部件。

一体成型全球最大的3D打印尼龙件——汽车空调HVAC壳体,该工件结构复杂,长度达950mm,宽度达450mm,建造时间仅10小时,效率比普通3D打印设备提升了4倍(注:普通3D打印设备以成型尺寸400×400×450mm为例),且其强度、精度完全符合要求。

由于CNC加工工艺局限,对结构高度超过100mm的部分需进行拆解,一般情况下一件壳体会拆成5-8块,由于CNC加工刀具的直径不能太细,刀具长度不能太长,需要对加工件重复定位装夹。尺寸精度很大程度依赖于后处理拼接人员的处理经验,且结构强度较差。

第一步:对三维数据进行结构拆件,并对每件拆解件进行编程,分别提交给CNC设备加工。所需时间:4-6小时/人第二步:分别对拆解件进行手工修整,打磨和粘接。所需时间:4-6小时/人第三步:采用CNC铣床对样件进行后处理加工。所需时间:50小时左右[硅胶模制作:单套产品耗时约120小时]

另外导致汽车制造企业生产成本居高不下的原因主要有零部件开模费用昂贵、材料利用率低及人力成本高等因素。选择合适的冲压工艺、不断优化模具结构、充分考虑材料利用率和提升技术创新力等,直接决定着汽车制造成本,对整车成本控制具有十分重要的意义。以该HVAC壳体为例,通过传统工艺进行结构设计,需要多次开模,开模的成本一次可能需要60万左右,而单次使用3D打印生产的成本费用仅为2.5万左右,加工成本下降约95%,大大提高了市场竞争力。

以上不难另外,传统生产是建立在一条生产线上,大尺寸汽车部件需要人工组装,产品的部件越多,所花费的时间成本和人力成本就越多。3D打印一体成型,不需要组装,缩短了供应链,节省了劳动力和运输方面的花费,供应链越短,污染也越少。看出不仅所需的时间和传统的汽车制造工艺往往需要特殊的冲压模具,费时费力,设计方面受到工艺影响具有诸多限制,陷入创新思维向工艺妥协的怪圈。比如在HVAC壳体制造过程中,其内部有很多凹槽、卡扣类结构,手办件难以开模制作,且费用昂贵。成本都很高,而且对于操作人员的技术要求也很高。

通过使用3D打印技术以逐层累加的方式完成加工,将HVAC壳体的三维复杂的不规则曲面、镂空异形结构,转化为简单的平面结构进行成型,突破了传统加工技术的壁垒,可一次成型,相比之下更加具有优势。再复杂的外壳也能一体成型,其次研发的成本对比传统制造的成本下降了高达95%,最后研发的周期也要比传统制造来的短。

Copyright © 2014-2020 精速三维 All Rights Reserved 备案号:粤ICP备18153175号-1