在上一篇文章我们说到了3d打印汽车前保险杠小批量生产五种常用工艺,很多资深行内人士对我们的新工艺都非常感兴趣,大家的咨询当中提问最多的就是这五种工艺所使用的材料分别是什么?及那种材料的韧性耐老化等指标是最好的可以在车上面长时间使用?下面我们详细对比说明:

3d打印材料是 光敏树脂(型号T1101),即Ultraviolet Rays(UV)树脂, 在一定波长的紫外光(2500~300nm)照射下能立刻引起聚合反应完成固化。

3d打印ABS材料的优势是表面光滑可以上色和电镀处理,材料不足之处在于材料的韧性较abs会偏低,制作过程不小心会出现断裂。第二是材料的耐久性能不足,长期户外使用材料容易老化和出现裂痕。目前在汽车行业的应用首先是展车模型的制作,汽车内外饰开模前的安装验证,制作碳纤和复模工艺的原型使用。

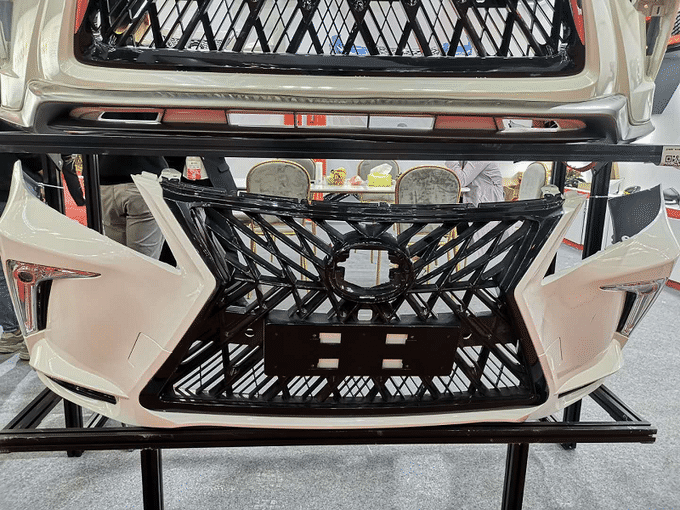

目前精速研发的3d打印材料可以用来直接打印快速模具,可以使用3d打印的模具来生产量产的abs、pp、pc材料,很好的符合了改装车行业100到200套小批量快速生产的需要。

自动化软膜生产工艺生产材料

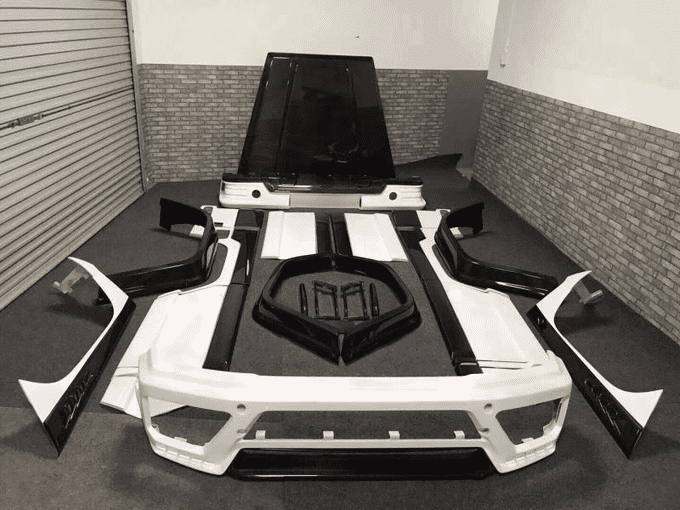

复模工艺生产材料为PU树脂, 因为材料性能最接近abs材料,并且材料可选种类要远超3d打印材料,常用的复模材料有abs、PC、PP、PC、高温abs、硅胶、橡胶等。目前应用在改装车汽车全包围、汽车内饰部位。

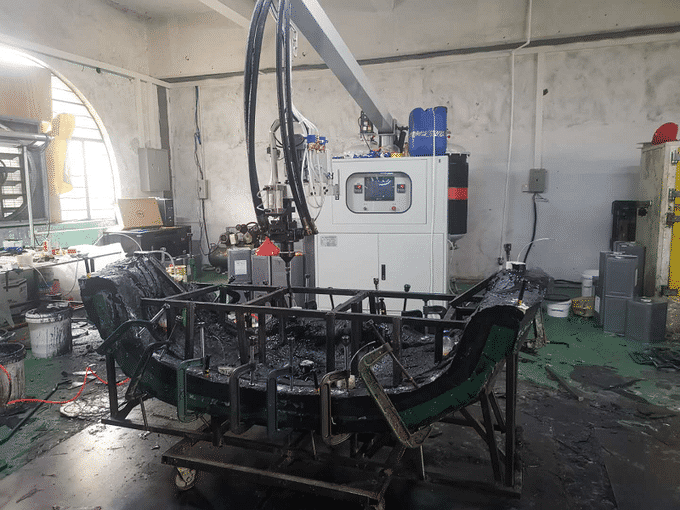

自动化软膜生产工艺是精速三维独创的生产工艺,对传统硅胶复模工艺改进,相比传统的复模工艺,自动化软膜生产的模具成本低,产品精度高,制作速度快,减少对手工师傅的依赖!在保险杠及改装车内饰中控仪表台的批量制作当中逐步成为主流的生产工艺

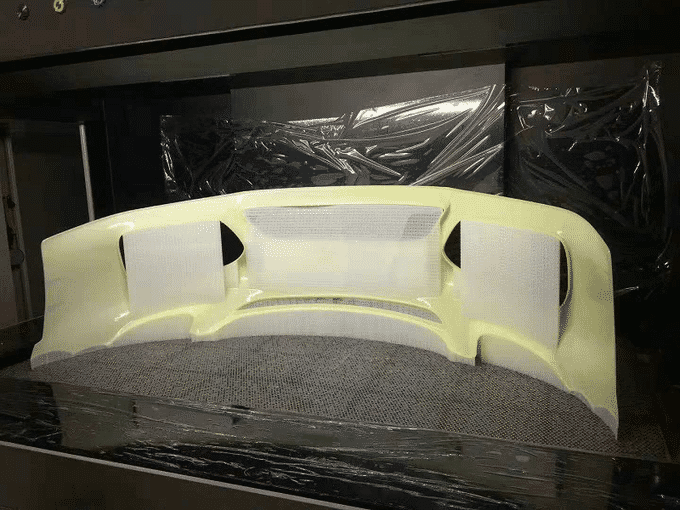

低压灌注材料 为双组份聚氨酯树脂,材料韧性和强度较复模材料好,材料成本低,成型速度快,是汽车全包围汽车外饰制作的首选工艺及材料

精速小批量对低压灌注工艺模具进行了改进,极大降低了后处理的时间和产品表面的光滑度,目前是汽车前保险杠后保险杠的主要工艺

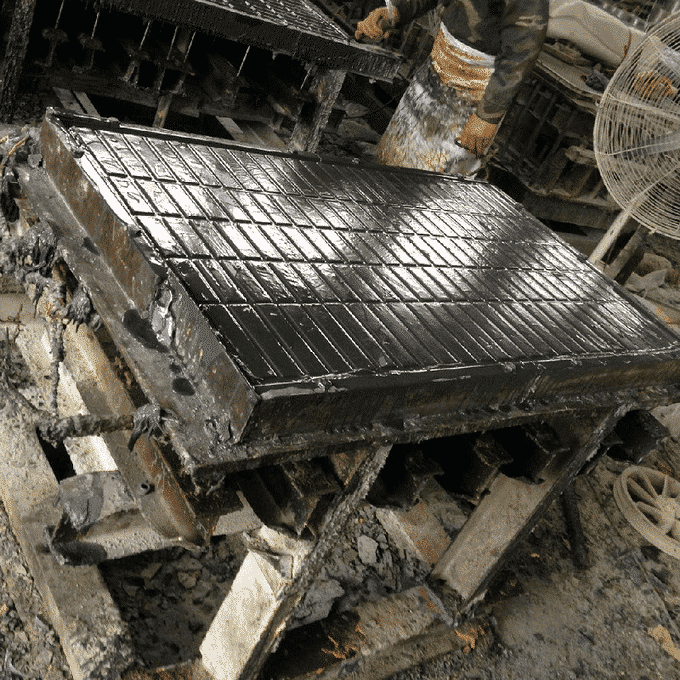

玻璃钢模具

玻璃钢是以玻璃纤维或其制品作增强材料的增强塑料,玻璃钢产品是质轻而硬,不导电,性能稳定,机械强度高,回收利用少,耐腐蚀。可以代替钢材制造机器零件和汽车、船舶外壳等。玻璃钢产品是用树脂模具制作而成,这种工艺制作成本低,但是耗费人工而且造成环境污染,目前逐步被转移或者替代。

简易模具材料为真正的量产材料,可选择的范围最广,使用注塑工艺生产

简易模具是针对小批量生产而开发的快速模具。模具成本在正式模具的三分之一,时间比传统模具制作时间快一倍以上!是对产品精度和表面要求高的小批量产品开发首选工艺。综合成本最适合简易模具生产的产品数量在100到1000套之间。

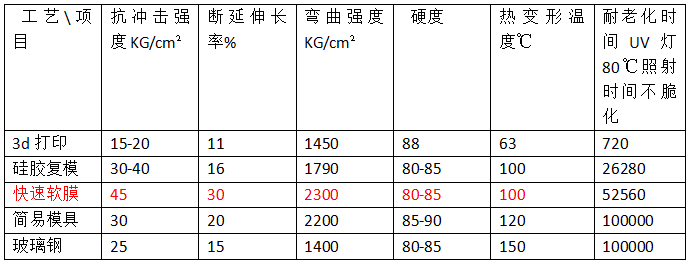

以下是针对汽车全包围制作常见工艺的ABS材料主要参数进行对比:

Copyright © 2014-2020 精速三维 All Rights Reserved 备案号:粤ICP备18153175号-1