数控加工是模具制造中最常用的技术。虽然它可以提供高度可靠的结果,但它也是非常昂贵和耗时的。因此许多模具制造企业也在寻找更有效的替代方式。

目前,3D打印和各种打印材料(塑料、橡胶、复合材料、金属、蜡、砂)对汽车、航空航天、医疗等诸多行业带来了极大的便利。许多企业在供应链中集成了3D打印,这也包括模具制造。

据精速观察,模具制造的以下几个方面可以应用到3D打印技术中:

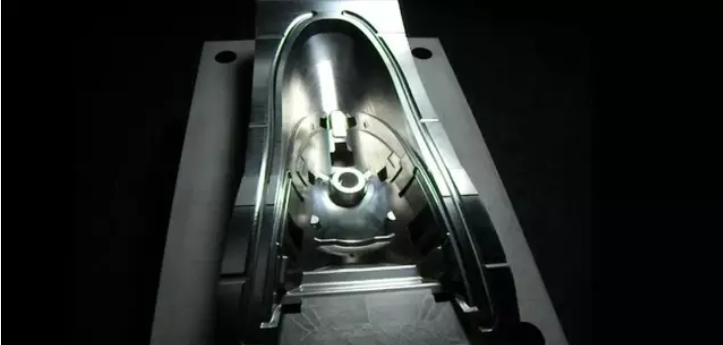

成型(吹塑、LSR、RTV、EPS、注塑、纸浆模塑、可溶型芯、玻璃纤维模具等)

铸模(熔模、砂模、旋压等)

成形(热成形、金属液压成形等)

机械加工、装配和检验(固定夹具、移动夹具、组合夹具等)

机器人末端执行器(夹持器)

具有3D打印的制造模具具有许多优点:

1.模具生产周期缩短

2.制造成本降低

3.模具设计的改进为最终产品增加了更多的功能

4.优化工具更符合人体工程学,提高了最低性能。

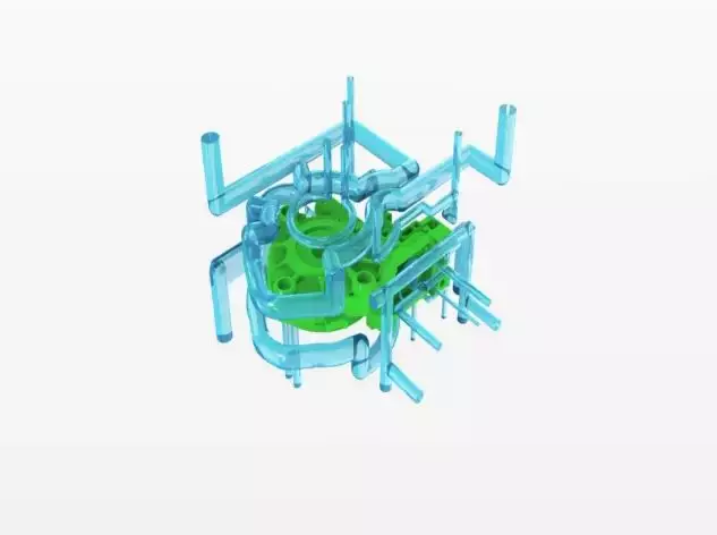

三维打印技术的另一个优点是,它被用来制作形状跟随冷却模具。三维打印技术的自由设计和自由制造的优点,突破了传统模具加工的技术缺陷,能够根据模具的形状设计出具有形状的冷却通道。

图中绿色部分为注射部分,蓝色部分为保形冷却通道

通过冷却流道的应用,大大提高了模具的冷却效率。如果零件的喷射时间为10秒,则喷射时间可减少到6秒。

当然,3D打印并不是一切。在此之前,“中国塑料机械网”分析了3D打印技术的局限性,并对其进行了总结。

1.准确度。如果三维打印模具精度不高,会在表面产生一层纹理,影响模具的使用。在后期,需要加工或喷砂来消除这些层,从而大大削弱了三维打印模具的速度优势。

2.3D打印材料不耐高温。铝模和钢模通常需要加热到260℃或更高。一套金属模具可以生产上千个零件,没有任何问题。如果使用光敏树脂,3D打印材料,制造模具,高温下的损坏非常迅速。在温和的环境下,3D打印模具在使用100次内就会失效。对于要求较高的工程材料,3D打印模具只能生产少量零件。冷却系统可以在一定程度上加快生产速度,但不会显著提高3D打印模具的使用寿命。

3.3D打印的成本不低。如果一个工业模具的成本是20000美元,那么一个类似的3D打印模具的成本是1000美元。然而,这种比较是不公平的。打印模具的成本评估通常只考虑材料消耗,不考虑人工、装配等。例如,一家工厂的铝模采用3D打印技术,每50到100种产品都需要重印,装配机对新模具进行测试。

另一方面,铝模具通常在生产10000个零件后仍能正常使用。因此,在生产成本上,3D打印似乎并不比传统的模具制造方法更具成本效益。

4.3D打印模具行业经验不足,缺乏行业标准。在产品设计中,传统注塑模制的原理已经超过了一个世纪,整个行业进行了更深入的研究,如一定角度必须大于或等于5度,以满足大多数铝模要求。然而,三维打印模具的塑料零件面临着一些障碍,因此在安装过程中需要格外小心和反复试验。

5.3D打印模具难以批量生产。单件生产成本单价接近万件生产成本单价,3D打印耗时较长。3D打印技术更适合小批量的生产,生产周期需要严密的模具生产,大规模生产主要由传统模具制造。

因此,3D打印在短时间内不会取代传统的模具制造技术。然而,没有必要失望,3D打印小批量、定制、缩短开发周期等特点,在制造业中仍占有一席之地。如果3D打印与传统制造相辅相成,相信它们可以发挥巨大的潜力。

在未来,3D打印注射模将是一个可靠的替代方案。如果模具需要长时间使用,一旦3D打印模具验证了设计的合理性,下一步就是使用更多的永久性材料制作模具,如铝或不锈钢,因为塑料模具主要用于小批量生产。由于3D打印模具的设计与传统模具的设计不同,因此在项目时间和预算中应考虑一定数量的模具重新设计和试验验证。

Copyright © 2014-2020 精速三维 All Rights Reserved 备案号:粤ICP备18153175号-1